Çelik Alın Kaynaklı Boru Ek Parçaları 90 Derece Dirsek

90 Derece Dirsek

Malzeme: Karbon Çelik, Paslanmaz Çelik, Alaşımlı Çelik

Teknik: Dövme ve itme

Bağlantı: Kaynak

Standart: ANSI,ASME,AP15L,DIN,JIS,BS,GB

Tip: 45° ve 90°LR/SR Dirsek, Redüktörler, Tee, Bükmeler, Kep, Çapraz.

Et Kalınlığı: SCH5-SCH160 XS XXS STD

Yüzey: Siyah Boya/Pas geçirmez Yağ/Sıcak Daldırma Galvanizli

Açılar: 30/45/60/90/180°

Boyut: 1/2”-80”/DN15-DN2000

Sertifika: ISO -9001:2000, API, CCS

Uygulama: Kimya Sanayi, Petrol Sanayi, İnşaat Sanayi ve Diğer

Muayene: Fabrika İçi Kontrol veya Üçüncü Şahıs Muayenesi

Ambalaj: Kontrplak Paletler / Tahta Kasa veya Şartnamenize Göre

Teknolojik süreç

Dikişsiz dirsek: Dirsek, borunun dönüşünde kullanılan bir bağlantı elemanıdır.Boru hattı sisteminde kullanılan tüm boru bağlantı parçaları arasında oran en büyüğüdür, yaklaşık %80'dir.Genel olarak, farklı malzeme veya et kalınlığına sahip dirsekler için farklı şekillendirme işlemleri seçilir.Üreticilerde dikişsiz dirseğin ortak şekillendirme işlemleri arasında sıcak itme, damgalama, ekstrüzyon vb.

1. Sıcak itme şekillendirme

Sıcak itme dirseği şekillendirme işlemi, özel bir dirsek itme makinesi, maça kalıbı ve ısıtma cihazı kullanılarak itme makinesinin itmesi altında kalıp üzerinde bulunan boş kovanların ısıtılması, genişletilmesi ve bükülmesi işlemidir.Sıcak itme dirseğinin deformasyon özelliği, plastik deformasyondan önce ve sonra metal malzemenin hacminin değişmeden kaldığı yasaya göre kütük çapını belirlemektir.Kullanılan kütük çapı dirsek çapından küçüktür.Kütüğün deformasyon süreci, sıkıştırılmış metalin iç arkta akmasını sağlamak ve çap genişlemesi nedeniyle incelen diğer parçaları telafi etmek için çekirdek kalıp aracılığıyla kontrol edilir, böylece düzgün duvar kalınlığına sahip bir dirsek elde edilir.

Sıcak itme dirseğinin şekillendirme işlemi, seri üretime uygun güzel görünüm, düzgün duvar kalınlığı ve sürekli çalışma özelliklerine sahiptir.Bu nedenle, karbon çeliği ve alaşımlı çelik dirseğin ana şekillendirme yöntemi haline gelmiştir ve ayrıca paslanmaz çelik dirseğin bazı özelliklerinin şekillendirilmesinde de kullanılmaktadır.

Şekillendirme işleminin ısıtma yöntemleri, orta frekanslı veya yüksek frekanslı endüksiyonlu ısıtmayı (ısıtma halkası çok daireli veya tek daireli olabilir), alevli ısıtmayı ve yankılı fırın ısıtmasını içerir.Isıtma yöntemi, oluşan ürünlerin gereksinimlerine ve enerji koşullarına bağlıdır.

2. damgalama şekillendirme

3. Orta plaka kaynağı

Bir presle dirsek bölümünün yarısını yapmak için orta plakayı kullanın ve ardından iki bölümü birbirine kaynak yapın.Bu işlem genellikle DN700'ün üzerindeki dirsekler için kullanılır.

Diğer şekillendirme yöntemleri

Yukarıdaki üç yaygın şekillendirme işlemine ek olarak, dikişsiz dirsek şekillendirme, aynı zamanda, boru boşluğunu dış kalıba ekstrüde etme ve ardından boru boşluğundaki bilyeyi şekillendirme işlemini de benimser.Bununla birlikte, bu işlem nispeten karmaşıktır, çalıştırılması zahmetlidir ve şekillendirme kalitesi yukarıdaki işlem kadar iyi değildir, bu nedenle nadiren kullanılır.

ASME B16.9, B16.28

| boru boyutu | Tüm Bağlantı Parçaları | 90 & 45 Dirsekler ve Tees | Redüktörler ve Lap Joint Stub uçları | büyük harf | |||||||

|

| Eğimde Dış Çap, D (1) | Uçtaki İç Çap (1) | Duvar Kalınlığı t | Merkezden Uca Boyutlar A,B,C,M | Toplam Uzunluk, F, H |

| |||||

|

|

|

|

|

|

| Toplam Uzunluk, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0.06 | +1.6 | ±0.03 | ±0.8 | Nominal Kalınlığın %87,5'inden Az Değil | ±0.06 | ±2 | ±0.06 | ±2 | ±0.12 | ±3 |

|

| -0.03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0.06 | ±1.6 | ±0.06 | ±1.6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0.09 | +2.4 |

|

|

|

|

|

|

| ±0.25 | ±6 |

|

| -0.06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0.16 | +4.0 | ±0.12 | ±3.2 |

| ±0.09 |

| ±0.09 |

|

|

|

|

| -0.12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0.25 -0.19 | +6.4 -4.8 | ±0.19 | ±4.8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0.12 | ±3 | ±0.19 | ±5 | ±0.38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0.19 | ±5 |

|

|

| |

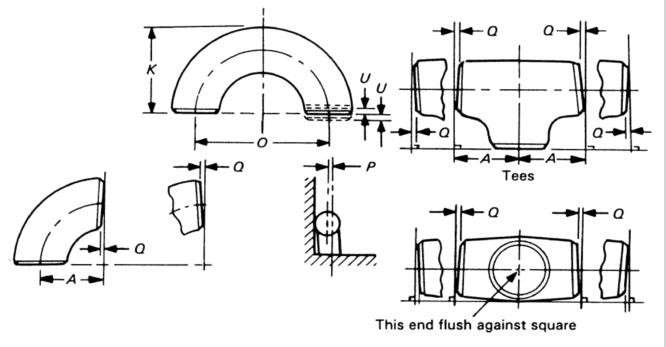

| boru boyutu | Turlu Ortak Saplama Uçları (2) | 180 Dönüş Büküm | ||||||||||

|

| Tur Dış Çapı, G | Tur Kalınlığı | Fileto Yarıçapı Tur, R | Merkezden Merkeze Boyut, O | geri- Yüz Boyutu, K | hizalanması biter, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0.03 | +0 -1 | +0.06 -0 | +1.6 -0 | +0 -0.03 | +0 -1 | ±0.25 | ±6 | ±0.25 | ±6 | ±0.03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0.06 | +0 -2 | +0.12 -0 | +3.2 -0 |

|

| ±0.38 | ±10 |

|

| ±0.06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| boru boyutu | Kapalı Açı, Q | Düzlem Dışı, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0.03 | ± 1 | ± 0.06 | ± 2 |

| 5 ~ 8 | ± 0.06 | ± 2 | ± 0.12 | ± 4 |

| 10 ~ 12 | ± 0.09 | ± 0.19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0.25 | ± 6 | |

| 18 ~ 24 | ± 0.12 | ± 4 | ± 0.38 | ± 10 |

| 26 ~ 30 | ± 0.19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0.75 | ± 19 | ||

NOTLAR:

Tur dışı artı ve eksi toleransların mutlak değerlerinin toplamıdır.

Namlunun dış çapı, sayfa 15'teki tabloya bakın.